Практически все процессы износа, коррозии, роста усталостных трещин (и т.п.), приводящие к отказам изделий, начинаются с поверхности и определяются свойствами относительно тонкого поверхностного слоя. Лазерная наплавка является одним из основных методов создания покрытий с целью получения специальных свойств на поверхности изделий, а также восстановления изношенных деталей машин. Это позволяет решать одну из важнейших задач – обеспечение оптимального соотношения свойств поверхности и объема материала. В данном случае отпадает необходимость использования объемно-легированных материалов и появляется возможность в известной степени решить кардинальную задачу машиностроения – повышение надежности и долговечности деталей машин.

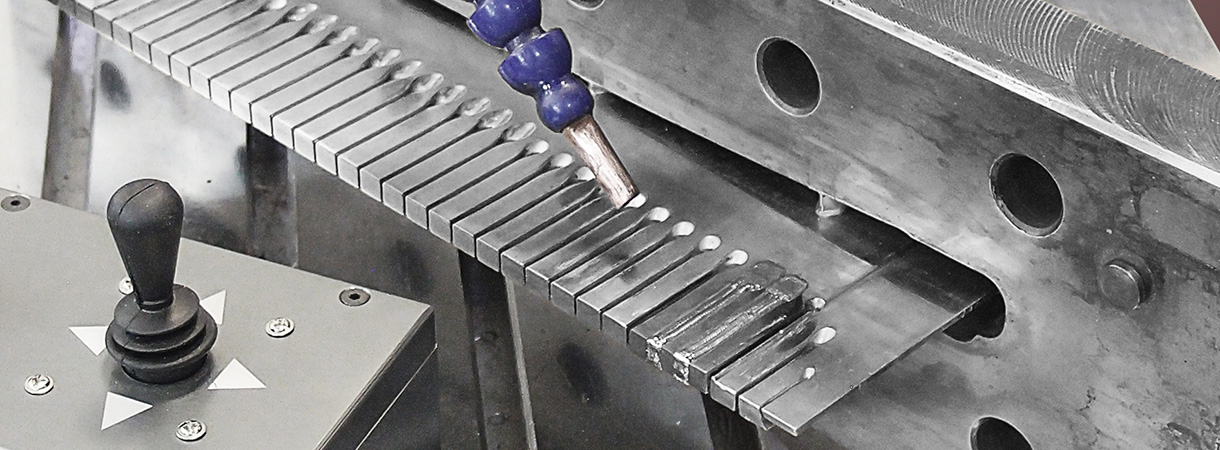

Процесс лазерной наплавки заключается в нанесении на поверхность обрабатываемого изделия покрытия путем расплавления основного и присадочного материалов. Причем основа подплавляется минимально, поэтому свойства покрытия зависят главным образом от свойств присадочного материала. Присадочный материал подается в зону наплавки ручным способом либо специальными механизмами, отличающимися повышенной точностью.

Преимущества лазерной наплавки при ремонте пресс форм:

- обеспечение прочного и надежного сцепления основного и присадочного металлов;

- исключение образования пор и трещин;

- уменьшение перемешивания основного материала (основы) с металлом наплавки;

- снижение остаточных напряжений и деформаций;

- обеспечение ведения процесса с минимальной глубиной проплавления основы;

- не требуется термообработка перед наплавкой;

- увеличение коэффициента использования присадочного материала;

- снижение стоимости готового изделия за счет наплавки локальных зон.

Применение лазерной наплавки, ремонт пресс-форм

Ремонт и восстановление пресс форм и прочей инструментальной оснастки методом лазерной наплавки. Проблемы инструментального производства, связанные с выявлением дефектов при изготовлении или эксплуатации технологической оснастки, могут быть решены с помощью технологии лазерной наплавки.

Ремонт и восстановление пресс форм и прочей инструментальной оснастки методом лазерной наплавки. Проблемы инструментального производства, связанные с выявлением дефектов при изготовлении или эксплуатации технологической оснастки, могут быть решены с помощью технологии лазерной наплавки.

К такого рода дефектам можно отнести задиры, забоины, глубокие царапины, поры, трещины, места адгезионного схватывания, места (площадки) заниженных рабочих поверхностей, разгарные трещины.

Устранение данных дефектов традиционным методам подварки например, штучными электродами трудоемко и дорогостояще, так как после наплавки и термообработки геометрические размеры могут выйти за поле допуска.

Технология лазерной наплавки позволяет исключить этот недостаток, сохранить геометрические размеры подвариваемой прессформы и любой другой детали в поле допуска, даже если они составляют несколько микрон.

Технология импульсной лазерной наплавки позволяет в несколько раз снизить себестоимость и длительность ремонта за счёт отказа от предварительного подогрева, последующей термообработки, снятия покрытия из хрома и его последующего нанесения, за счёт минимальной последующей механической обработки.

Восстановление лопаток турбин с помощью лазерной наплавки

Разработаны технологии лазерной наплавки для устранения дефектов лопаток турбин при их изготовлении и восстановления изношенных турбин. Данные технологии могут быть применены для восстановления лопаток авиационных турбин, турбин гидроэлектростанций, газоперекачивающих станций, тепловых электростанций, морских турбин.

Разработаны технологии лазерной наплавки для устранения дефектов лопаток турбин при их изготовлении и восстановления изношенных турбин. Данные технологии могут быть применены для восстановления лопаток авиационных турбин, турбин гидроэлектростанций, газоперекачивающих станций, тепловых электростанций, морских турбин.

- Технология импульсной лазерной наплавки – ILCIG для устранения дефектов литья и глубоких макроповреждений поверхностного нанесенного слоя при изготовлении лопаток турбин;

- Технология газопорошковой лазерной наплавки с аксиальной подачей порошка в зону наплавки – ALCIG для восстановления изношенного ребра лопатки турбин;

- Технология лазерно-плазменной газопорошкой наплавки LPTA – surfacing для восстановления изношенного торца пера лопатки турбины;

- Технология лазерно-плазменного нанесения защитного слоя на поверхность лопатки турбины.